×

El acero inoxidable se destaca por su resistencia a la corrosión, resistencia mecánica, estabilidad dimensional y diversos acabados superficiales (crudo, cepillado, pulido o espejo), lo que lo convierte en un material de referencia para el marcado permanente.

Estas propiedades influyen directamente en la elección de la tecnología de marcado: dureza del material, nivel de reflectividad de la superficie, requisitos de contraste, profundidad de marcado o preservación de la capa pasiva. Dependiendo de la aplicación, el marcado puede realizarse sin eliminación de material mediante recocido láser, o con profundidad controlada mediante grabado láser o procesos mecánicos, según las restricciones ambientales y de uso.

Cuando estos parámetros se controlan y validan correctamente, permiten obtener un marcado preciso, duradero y legible, apto tanto para inspección visual como para lectura por cámara, una condición esencial para la trazabilidad, identificación y cumplimiento regulatorio en entornos industriales exigentes.

Dependiendo del grado de acero inoxidable (304, 316, 420, acero inoxidable dúplex), su dureza, nivel de reflectividad o acabado superficial (crudo, cepillado, pulido, espejo), SIC MARKING ofrece tres tecnologías de marcado permanente adaptadas al marcado de acero inoxidable, seleccionando la solución más adecuada según las propiedades del material, las restricciones de aplicación y los requisitos de durabilidad del marcado.

Dependiendo del tipo de acero inoxidable, su dureza, acabado superficial y uso final de la pieza, la elección de la tecnología de marcado permanente para acero inoxidable debe adaptarse cuidadosamente para garantizar la legibilidad, la durabilidad y la integridad funcional.

En la industria, existen principalmente cinco familias de acero inoxidable: austenítico (acero inoxidable 304, acero inoxidable 316), férrico (acero inoxidable 430, acero inoxidable 444), dúplex (acero inoxidable 2205), martensítico (acero inoxidable 410, acero inoxidable 420) y endurecido por precipitación (17-4PH).

Estas familias difieren en composición, propiedades magnéticas y resistencia mecánica, parámetros que influyen directamente en su comportamiento frente a procesos de marcado láser y mecánicos.

En una solución de marcado de acero inoxidable, estas diferencias entre las familias guían la elección de la tecnología (láser, micropercusión o rayado) y la configuración del proceso, con el fin de lograr un marcado duradero sin alterar las propiedades funcionales de la pieza.

El marcado láser en acero inoxidable, utilizando recocido o microablación, proporciona un alto contraste y excelente precisión. El recocido láser, sin eliminación de material, se prefiere cuando la resistencia a la corrosión y la preservación de la capa pasiva son críticas, mientras que la microablación se utiliza cuando la legibilidad y la durabilidad mecánica del marcado son la prioridad.

El marcado de acero inoxidable mediante micropercusión y rayado, ambos procesos mecánicos, sigue siendo especialmente adecuado para piezas gruesas, entornos agresivos y ciertas condiciones superficiales, cuando la profundidad y robustez del marcado son los principales requisitos.

Dureza del Acero Inoxidable

Geometría de la pieza de acero inoxidable

Objetivo del marcado

Espesor y rigidez de la pieza de acero inoxidable

Formas complejas

Finesse del marcado

Durabilidad visual

Restricciones ambientales

El acero inoxidable es especialmente adecuado para el marcado permanente, siempre que se seleccionen correctamente la tecnología y los parámetros.

Su superficie estable responde muy bien al marcado láser, permitiendo un alto contraste y una excelente durabilidad del marcado a largo plazo.

Dependiendo de su grado y condición de superficie, el acero inoxidable responde favorablemente al marcado láser, logrando marcajes de alto contraste y duraderos con el tiempo.

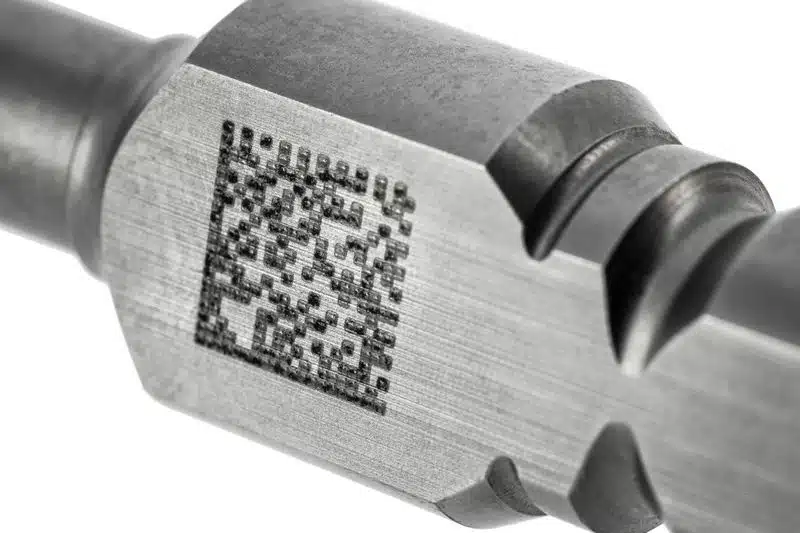

Según la aplicación, permite códigos DPM DataMatrix, códigos QR, códigos de barras, números de serie o logotipos, utilizando marcado láser, marcado por micropercusión o rayado, con niveles de profundidad y contraste adaptados a los requisitos de uso y al entorno de la pieza.

La selección de la tecnología de marcado de acero inoxidable se basa en tres criterios medibles y complementarios: lectura por máquina (visión industrial), durabilidad del marcado — resistencia a la abrasión y a los solventes — y resolución estética, especialmente para piezas visibles o que requieren acabados de alta calidad.

El marcado láser y el marcado por micropercusión se encuentran entre los procesos más utilizados para el marcado de acero inoxidable, cada uno cumpliendo objetivos funcionales distintos. El marcado láser se destaca por su alto contraste y su capacidad de integración en líneas de producción de alta velocidad, mientras que el marcado por micropercusión asegura una gran durabilidad mecánica, particularmente adecuado para entornos exteriores y condiciones industriales severas.

En los talleres, el DataMatrix ECC200 es ampliamente reconocido como estándar para la trazabilidad industrial. Puede codificar hasta 2,335 caracteres alfanuméricos, aunque las aplicaciones de marcaje directo suelen usar cantidades de información significativamente menores.

Cuando se ejecuta correctamente, el DataMatrix ECC200 permanece confiablemente legible por cámaras industriales, incluso en superficies difíciles como el acero inoxidable cepillado o acero inoxidable pulido, siempre que se realice la validación de lectura por cámara.

En la práctica industrial, los tamaños típicos de códigos DataMatrix DPM suelen estar entre 4 y 12 mm, según la densidad de información, el contraste logrado y la resolución del sistema de visión.

Cuando se produce con láser utilizando un contraste y geometría adecuados, los códigos DataMatrix logran una alta fiabilidad de lectura por cámara en entornos industriales.

Los códigos QR se prefieren generalmente para el marcaje orientado al usuario: proporcionan acceso directo, a través de un smartphone o tablet, a hojas técnicas, URLs, videos de instalación o información normativa asociada al producto.

Su alta capacidad de codificación—que alcanza varios miles de caracteres según la versión del código—permite la integración de datos complejos. En producción industrial, se adopta generalmente un tamaño mínimo que suele oscilar entre 8 y 15 mm para asegurar una legibilidad estable, especialmente en superficies difíciles como el acero inoxidable cepillado, siempre que se realice la validación de lectura por cámara.

En entornos industriales, el marcaje láser de acero inoxidable garantiza la nitidez de los módulos requeridos para los códigos QR de densidad baja a media, con excelente repetibilidad y buena compatibilidad con dispositivos de lectura.

El marcaje por micro-percusión sigue siendo factible para este tipo de marcaje, pero produce módulos más anchos y menos uniformes, requiriendo dimensiones generales mayores del código para mantener la legibilidad, especialmente en superficies pequeñas.

Los números de serie en acero inoxidable aseguran tanto la identificación del producto como la trazabilidad industrial a lo largo del ciclo de vida de la pieza. Pueden ser puramente numéricos, alfanuméricos o seguir formatos estandarizados, como el VIN automotriz (17 caracteres) o los identificadores UDI para dispositivos médicos, según los requisitos normativos e industriales.

El marcaje láser de números de serie proporciona un alto contraste en acero inoxidable cepillado, pulido o en bruto, y puede integrarse en líneas de producción de alta velocidad, según el nivel de automatización y la configuración del equipo.

El marcaje por micro-percusión ofrece alta durabilidad mecánica en entornos abrasivos o con altas tensiones, mientras que el rayado proporciona un acabado estético premium, particularmente valorado para placas de identificación o aplicaciones decorativas en acero inoxidable.

El acero inoxidable permite la reproducción de logotipos y pictogramas con alta precisión: se pueden lograr detalles muy pequeños mediante marcaje láser sobre superficies de acero inoxidable cepillado, satinado o pulido, manteniendo legibilidad y contraste, siempre que el proceso y los parámetros estén adaptados a tratamientos químicos o lavados industriales.

Símbolos normativos (marcado CE, contenedor WEEE tachado, pictogramas de EPP) así como flechas direccionales son particularmente adecuados para marcaje láser en acero inoxidable, ofreciendo contornos limpios y precisos sin deformar la pieza y cumpliendo con los estándares de legibilidad.

El marcaje por micro-percusión sigue siendo una solución relevante en entornos altamente abrasivos, cuando la profundidad del marcado tiene prioridad sobre la apariencia estética.

El marcado de logotipos de marca en acero inoxidable cumple una doble función: identificación funcional y mejora estética. Un marcaje láser fino, realizado mediante recocido o micro-abrasión controlada, ofrece un acabado “premium” en piezas visibles, mientras que el marcaje en hueco por micro-percusión mejora la durabilidad de componentes sometidos a fricción o esfuerzos mecánicos repetidos.

Los industriales de los sectores electrónico y automotriz utilizan comúnmente marcaje láser en acero inoxidable para reproducir logotipos complejos y números de serie en componentes técnicos, asegurando alta uniformidad y excelente repetibilidad en lotes de varios miles de unidades.

El acero inoxidable, gracias a su resistencia natural a la corrosión, su resistencia mecánica y la calidad de sus acabados superficiales (cepillado, pulido o en bruto), es particularmente adecuado para el marcaje permanente mediante láser, micro-percusión o rayado.

Estas tecnologías de marcaje de acero inoxidable permiten, según el proceso elegido, obtener marcas precisas, de alto contraste o profundas, garantizando una legibilidad duradera, siempre que la tecnología y los parámetros se adapten a las condiciones de exposición, como humedad, limpieza intensiva o abrasión.

El marcaje permanente en piezas de acero inoxidable permite así cumplir con los requisitos de trazabilidad y cumplimiento normativo de sectores como automotriz, aeroespacial, médico, alimentario y ferroviario.

Contáctenos

¿Necesita información?

¡Póngase en contacto con uno de nuestros expertos!